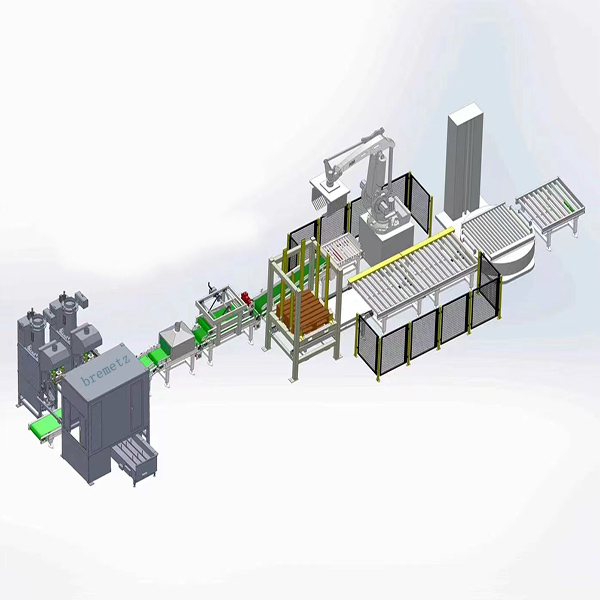

Ligne de production de remplissage et de palettisation de sacs de poudre de mortier, de ciment et de plâtre

La ligne de production automatique d'ensachage, de remplissage et de palettisation de Bremetz, destinée à l'industrie des matériaux de construction, est très appréciée des consommateurs pour sa vitesse de remplissage et de palettisation élevée, sa grande stabilité de production et son rendement élevé. Elle comprend principalement une ensacheuse, une remplisseuse, une palettiseur haute, un magasin de palettes automatique et une banderoleuse. Elle est largement utilisée pour le remplissage et l'empilage de poudre de mastic, de ciment, de plâtre, de mortier, de soufre et autres poudres fines. C'est une solution conçue pour les matériaux de construction.

La ligne de production de conditionnement et de palettisation de mortier et de ciment est un système complet intégrant l'emballage, le convoyage et la palettisation automatisés. Elle est largement utilisée pour le conditionnement et la palettisation de mortier, de ciment, de poudre de mastic et de plâtre dans l'industrie des matériaux de construction.

1. Composants principaux de la ligne de production

1. Module d'emballage

-Y compris les machines d'emballage automatiques, les machines d'alimentation en sacs, les machines de thermoscellage, etc., prenant en charge une variété de matériaux d'emballage (tels que les sacs tissés, les sacs en papier), les spécifications d'emballage sont généralement de 20 à 50 kg/sac et la vitesse d'emballage peut atteindre 800 à 1600 sacs/heure.

2. Module de transport et de détection

Équipé d'un convoyeur d'inversion de sacs, d'une balance de réinspection, d'un dispositif de rejet, etc., pour garantir l'exactitude du poids de l'emballage (≤ 0,2 %) et un traitement standardisé complet via une machine de mise en forme et une imprimante à jet d'encre.

3. Module de palettisation

-Utilisez un bras robotisé BS180-3100 ou un palettiseur à position haute de type cadre, combiné à un contrôle PLC et à un fonctionnement à écran tactile, pour réaliser l'empilage de palettes, prendre en charge la programmation d'enseignement pour ajuster de manière flexible le mode de palettisation.

4. Système auxiliaire

- Système intégré de dépoussiérage (volume d'air 1500-2000m³/h), système de contrôle électronique et fonction de surveillance du réseau pour réaliser un diagnostic de panne à distance et une gestion de la production.

2. Caractéristiques techniques et avantages

1. Haut degré d'automatisation et de flexibilité

Ajustez les paramètres via l'écran tactile pour vous adapter aux différentes tailles d'emballage et spécifications de palettes, sans reconstruction mécanique, améliorez considérablement la flexibilité de la ligne de production.

2. Économie d'énergie et haute efficacité

La consommation d'énergie est réduite de plus de 80 % et l'efficacité d'emballage est supérieure à 1 000 sacs par heure.

3. Remplacement du fonctionnement manuel

Évitez les opérations manuelles dans un environnement poussiéreux, réduisez le risque de maladies professionnelles telles que la pneumoconiose et économisez 4 à 6 travaux pour une seule ligne.

4. Gestion intelligente

Prise en charge de l'amarrage avec le système MES/ERP de l'usine pour réaliser une surveillance en temps réel et une planification optimisée des données de production.

3. Scénarios d'application typiques

1. Production de mortier sec

Convient à l'emballage et à la palettisation automatisés de produits ensachés tels que le mortier de plâtre et le mortier d'isolation thermique, et la conception d'étanchéité réduit les fuites de poussière.

2. Industrie du ciment et des matériaux de construction

Remplacez l'alimentation et la manutention manuelles, améliorez l'environnement de l'atelier, comme une usine de matériaux de construction à Weishi qui réalise l'intégration alimentation-mélange-emballage via une ligne entièrement automatique.

Grâce aux solutions décrites ci-dessus, les entreprises peuvent améliorer considérablement l'efficacité de l'emballage et de la palettisation (par exemple, en réduisant la cadence manuelle de 2 minutes par palette à 20 secondes), tout en réduisant leurs coûts d'exploitation globaux d'environ 30 %. Le choix précis doit tenir compte des besoins en capacité de production, des caractéristiques des matériaux et du budget.