Application du système de chargement intelligent du chargeur de sacs de camion dans l'industrie du ciment

Application d'un système de chargement intelligent dans l'industrie du ciment

Le chargement manuel du ciment en sac est extrêmement nocif pour la santé humaine. Il est donc impératif de remplacer la main-d'œuvre par des solutions de chargement automatique. C'est ainsi que le système de chargement intelligent a vu le jour. Cet article présente principalement la structure, les caractéristiques fonctionnelles, le mode de fonctionnement, la technologie de base, les applications commerciales et d'autres aspects du système de chargement intelligent du ciment en sac dans l'atelier de conditionnement des cimenteries.

Comprendresystème de chargement nt solutions et fonctionnalités

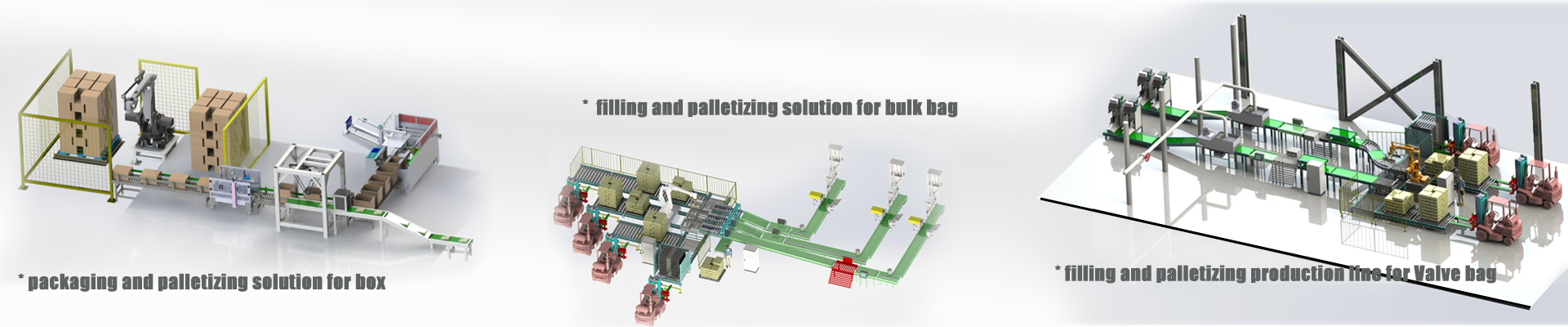

Il existe deux principaux modes de chargement dans les cimenteries : le chargement hors ligne et le chargement en ligne.

1. Chargement hors ligne

Le chargement hors ligne concerne certains sites nécessitant une production continue ou des pics de production décalés. Autrement dit, en l'absence de commandes d'expédition, les clients effectuent eux-mêmes la production des emballages et la palettisation des palettes ; après la palettisation, celles-ci sont stockées en entrepôt. Une fois les commandes passées, les produits en entrepôt sont vendus en priorité. Les clients peuvent alors vendre des palettes entières ou les dépalettiser. Une fois les produits dépalettisés en sacs, ceux-ci sont transportés vers le robot de chargement automatique via la chaîne de convoyage. Le robot charge automatiquement selon la commande du client. Une fois le chargement terminé, le véhicule quitte la voie. Le scénario d'application spécifique est illustré à la figure 1.

2. Chargement en ligne

Le chargement en ligne signifie qu'après l'arrivée du véhicule sur la voie de chargement, le client démarre la machine d'emballage et procède au conditionnement en big bags. Une fois le conditionnement terminé, les produits ensachés sont acheminés vers le robot de chargement via la chaîne de convoyage, qui charge automatiquement le véhicule selon la commande du client. Une fois le chargement terminé, le véhicule quitte la voie. Le scénario d'application spécifique est illustré à la figure 2.

Il est important de noter que, qu'il s'agisse de chargement hors ligne ou en ligne, le robot de chargement intelligent central de la solution est le même système. Dans les applications réelles, les chargements hors ligne et en ligne sont intégrés au même système, ce qui permet d'améliorer encore le taux d'utilisation du système de chargement intelligent. Ce dernier est composé de machines automatisées, d'un logiciel d'application, d'un système de détection de véhicules, d'un système d'analyse vidéo et d'un système de dépoussiérage. Les machines remplacent le personnel pour effectuer des tâches physiques intensives ; le système de dépoussiérage garantit la propreté et l'absence de poussière tout au long du processus de chargement ; le logiciel est le cerveau du produit. Grâce au flux de données, l'intervention humaine est réduite, ce qui rend le produit plus intelligent, plus sûr et plus contrôlable. Son mode de fonctionnement est le suivant : une fois le camion vide arrivé à la zone désignée, il n'a plus besoin de se déplacer. Le système de chargement intelligent identifie automatiquement le modèle de véhicule en fonction du poids total de chargement poussé par le système de commande, puis organise automatiquement le type de pile de chargement en fonction de la taille du chariot. La machine de chargement emballe et charge automatiquement le produit fini. La machine de chargement est équipée de deux méthodes de comptage : détection infrarouge et comptage mécanique. L'interface du système de stockage est réservée. Une fois le chargement terminé, des instructions vocales et visuelles sont émises, et le camion part. Ce système de chargement intelligent permet ainsi un fonctionnement sans poussière, numérique et sans intervention humaine de la cimenterie.

Ce qui suit est un exemple du système de chargement intelligent développé et fabriqué par Bremetz (Shandong) Machinery Co., Ltd. (dénommé « Bremetz ») pour présenter les caractéristiques fonctionnelles de ce type de produit.

Efficacité de chargement : 2000-2400 colis/heure.

Efficacité de dépalettisation d'un seul groupe : 1 000 à 1 200 colis/heure ; efficacité totale : 2 000 à 2 400 colis/heure.

Hauteur de passage du véhicule : 4 mètres.

Spécifications de chargement : longueur totale du véhicule 4-17,5 mètres, largeur du véhicule 1,6-2,8 mètres.

Modèles applicables : véhicules ferroviaires à grande vitesse, véhicules à barres d'acier (la précision maximale de reconnaissance des barres d'acier des équipements de numérisation de véhicules existants est de 5 mm), véhicules de forme spéciale, véhicules à plateau, tricycles et autres véhicules convertibles.

Le système de machine de chargement est connecté à la carte d'usine via Ethernet pour réaliser l'acquisition automatique des informations de commande et envoyer les informations à la carte une fois la commande terminée, réduisant ainsi le nombre de personnel dans le processus de chargement.

Le système de machine de chargement réalise un contrôle d'interverrouillage avec des machines d'emballage, des palettiseurs et d'autres équipements de processus via Ethernet pour améliorer l'automatisation du processus de chargement.

Après l'arrivée du véhicule, le radar laser 3D du chargeur scanne automatiquement le véhicule, obtient automatiquement la position du véhicule et la taille du compartiment, calcule automatiquement le type d'empilement et charge automatiquement le véhicule.

Le système de chargement dispose d'un système d'identification pour détecter les informations de taille, l'orientation spatiale et les informations de position de la barre d'attache du compartiment actuel du camion, et les renvoie au système de contrôle, de manière à ajuster de manière adaptative le système de chargement ; le système de balayage visuel est utilisé pour identifier automatiquement la longueur, la largeur, la hauteur et d'autres données du véhicule, et générer automatiquement toutes les données (y compris les données d'empilage) pour éviter la position de la barre d'attache.

Le chargeur entièrement automatique est équipé d'une fonction de verrouillage pour verrouiller l'ensemble de la ligne de transmission.

Le chargeur est interconnecté avec le manipulateur de la ligne de conditionnement. En cas d'arrêt ou de panne du chargeur, ce dernier passe automatiquement en mode empilage de palettes. Pendant le chargement, le véhicule doit rester immobile et le chargeur se déplace automatiquement pour charger.

Centre de données : partagez le Big Data avec le système de file d'attente logistique d'origine, le système SAP et le système d'information logistique de la cimenterie, et ouvrez les interfaces de données.

Système de contrôle : Haut degré d'intelligence, calcule automatiquement la méthode d'empilage du ciment en fonction de la situation réelle du véhicule.

Contrôle à distance et partage de données : surveillance à distance 24 heures sur 24 et connexion au système de données et partage en temps réel.

Le chargeur entièrement automatique est équipé d'un compteur permettant de prérégler le volume de chargement. Une fois la valeur définie atteinte, il dispose d'une fonction de stationnement.

Une fois le chargement terminé, un signal sonore et lumineux rappelle au chauffeur de quitter le poste. Ce système offre un chargement segmenté, une faible hauteur de chargement des sacs, un empilage soigné et un maintien optimal des sacs.

Il permet le chargement mixte de plusieurs types de produits cimentaires. L'équipement réserve de l'espace pour des chargements multiples ou manuels.

Deux manipulateurs sont utilisés pour la prise du sac, et le système de transmission de chaque manipulateur est équipé de deux transmissions par chaîne (comme illustré à la figure 3). La chaîne est sélectionnée selon un principe de double redondance, c'est-à-dire qu'une seule chaîne peut supporter la charge active du manipulateur pour assurer un chargement et une expédition normaux. Dans les cas extrêmes, comme une rupture de chaîne, le chargeur peut poursuivre le chargement après avoir retiré la chaîne endommagée, puis choisir le temps de maintenance en fonction de la situation d'expédition.

La hauteur de pose des sacs est faible, la course de levage maximale du manipulateur est de 1,2 mètre et le poste de prise de sacs peut déployer le chariot au maximum pour la pose des matériaux. La hauteur de pose des sacs ne dépasse pas 40 cm, l'empilage est soigné et le taux de rupture des sacs est inférieur à 1‰.

Architecture technique du système de chargement intelligent

Système de détection de véhicules

Il existe de nombreux types de camions pour le chargement du ciment, notamment les tricycles, les camions à plateau, les camions de type C, les camions concaves, les semi-remorques, les camions à parois hautes, etc. Face à une telle variété de modèles de véhicules, la mesure manuelle représente une charge de travail considérable. Le système de détection utilise un radar à balayage laser linéaire, capable de balayer le véhicule dans toutes les directions sans angle mort, de convertir les données numérisées en nuage de points 3D et de calculer l'algorithme correspondant pour obtenir le modèle du véhicule ainsi que la longueur, la largeur, la hauteur et d'autres données de la carrosserie. La précision de mesure peut atteindre 5 mm, et les modèles de véhicules couvrent tous les modèles actuels de véhicules de transport de ciment en sacs. Cela signifie que le système de chargement intelligent offre une excellente reproductibilité en matière de détection de véhicules. Les caractéristiques de performance du système de mesure panoramique-inclinaison 3D sont présentées dans la figure 4.

2.Système de prédiction des pannes

Le cœur de l'Internet des objets industriel réside dans la collecte de données sur les équipements. Le système de prédiction des pannes est équipé de plus de dix types de capteurs. Grâce à l'installation d'une passerelle IoT industrielle, les données sur les équipements et les capteurs sont collectées en temps réel. Ces données sont ensuite téléchargées dans la base de données chronologique cloud. Combinées aux données des modules de gestion des équipements et du matériel, chaque composant est analysé en temps réel. Les ressources cloud permettent d'effectuer des calculs Big Data à partir des données historiques afin d'obtenir un graphique de tendance de la durée de vie de chaque composant. Des alertes sont émises en temps réel pour les composants défaillants ou sur le point de l'être, garantissant ainsi la maintenance et la réparation rapides des équipements sans impacter la tâche de chargement. La plateforme de gestion de l'exploitation et de la maintenance du système de chargement intelligent est illustrée à la figure 5.

3. Autres fonctions principales

(1) Le système de chargement intelligent est hautement applicable à divers types de sacs de ciment, comme le montre la figure 6

2) Dès que le système à carte unique ouvre l'interface, il peut être connecté de manière transparente au système d'expédition de l'atelier d'emballage de la cimenterie. Parallèlement, le système de chargement peut également être connecté aux machines d'emballage, aux machines d'ensachage, aux goulottes de retournement et à d'autres équipements pour assurer le contrôle de l'ensemble du système.

(3) De nos jours, de nombreuses machines d'emballage de cimenteries sont utilisées depuis de nombreuses années. Les types de sacs produits par les machines d'emballage sont donc relativement complexes, y compris divers types de sacs anormaux tels que les sacs continus, les sacs horizontaux, les sacs en T, etc. Afin de résoudre ces problèmes et d'assurer la stabilité du fonctionnement du système de chargement, le système de chargement intelligent est également équipé d'une unité de traitement des anomalies de sacs, comme illustré à la figure 7.

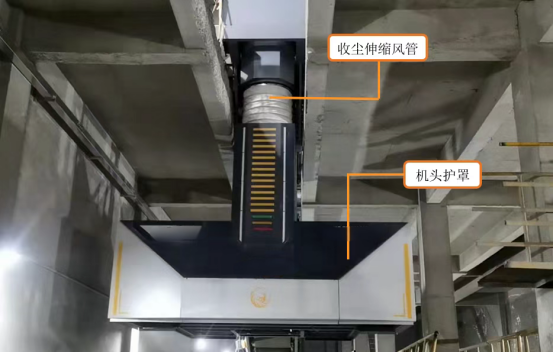

(4) Méthode de collecte de poussière : Concevez un espace entièrement fermé comme espace de collecte de poussière à l'intérieur du robot de palettisation et de sa plage de mouvement (c'est-à-dire l'espace directement au-dessus de la plage de dépôt des sacs), et collectez la poussière dans le système de collecte de poussière via le tuyau de collecte de poussière.

(5) L'armoire de commande électrique est étanche à l'eau et à la poussière, avec un indice de protection IP54. Elle est équipée d'un climatiseur d'armoire spécial. La dissipation thermique de l'armoire repose sur une circulation d'air interne pour isoler l'environnement poussiéreux extérieur. Le câblage et le filetage sont réalisés avec une plaque de pénétration murale et une prise aviation. L'armoire de commande est conforme à la norme de protection IP54. Elle est équipée d'une borne de mise à la terre. La fabrication et l'installation de l'armoire de commande utilisent une goulotte de câblage située devant la carte. Les composants de l'armoire sont faciles à entretenir. Un boîtier de rangement des données est intégré à l'armoire de commande pour faciliter l'accès aux données et éviter l'accumulation de poussière. Un cache-poussière est installé sur la sortie de câblage sortant de l'armoire de commande. Comme illustré à la figure 10.

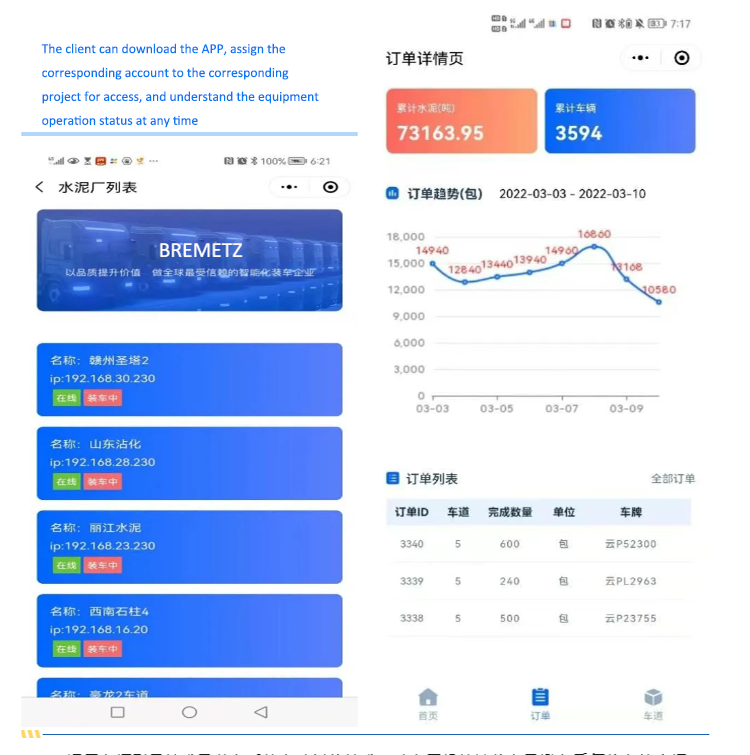

(6) Le développement d'applications mobiles et l'application de la technologie des jumeaux numériques permettront aux usines de voir l'état de fonctionnement des équipements, la progression du chargement et le volume de chargement à tout moment.

(7) La technologie de guidage du véhicule et la correction automatique des écarts du système de chargement permettent au conducteur de se garer rapidement et d'éviter les stationnements répétés. Lorsque le véhicule est garé à moins de 15 cm à gauche ou à droite, l'équipement peut toujours effectuer un chargement normal. Comme illustré.

De plus, afin de s'adapter à différents modèles de wagons, l'équipement de chargement automatique de Bremetz a été continuellement itéré et a maintenant été mis à niveau vers le modèle BSBL-400, qui peut couvrir tous les modèles de wagons ouverts et types de sacs. Le système de chargement est également adapté au chargement de produits ensachés tels que la farine, l'urée, l'engrais potassique, l'engrais phosphaté, l'engrais, l'alimentation animale, la poudre chimique, etc.

À quelles industries les chargeurs de sacs pour camions sont-ils adaptés ?

Chargeurs de sacs pour camions, également connus sous le nom de convoyeurs embarquésousystèmes de manutention de sacs, sont conçus pour automatiser et rationaliser le chargement et le déchargement des marchandises ensachées sur les camions. Ils sont largement utilisés dans les industries manipulant de grandes quantités de produits ensachés, améliorant ainsi l'efficacité et réduisant le travail manuel. Voici les principaux secteurs où les chargeurs de sacs pour camions sont couramment utilisés :

1.Agriculture et transformation des céréales

Chargement des sacs deengrais, semences, aliments pour animaux et céréales(par exemple, riz, blé, maïs).

Utilisé dans silos, greniers et centres de distribution agricole.

2.Nourriture et boissons

Manutention farine, sucre, sel, grains de café, lait en poudre et autres produits alimentaires emballés.

Commun dans usines de transformation des aliments, entrepôts et centres de distribution.

UN. Industrie de la construction et du ciment

Chargement sacs de ciment, de sable, de plâtre et d'autres matériaux de construction.

Aide àtransport en vrac vers les chantiers de construction ou les distributeurs au détail.

4.Industrie chimique et des engrais

Transport poudres chimiques, engrais et matières premières industriellesemballé dans des sacs.

Assure chargement sûr et sans poussièrede matières potentiellement dangereuses.

5.Logistique et entreposage

Utilisé dans centres de distribution, terminaux de fret et plateformes logistiquespour le chargement/déchargement de marchandises en sacs.

Améliore vitesse de chargement et réduit les coûts de main-d'œuvredans les opérations de la chaîne d’approvisionnement.

6.Commerce de détail et de gros

Facilite le chargement rapide debiens de consommation en sacs(par exemple, nourriture pour animaux, charbon de bois, détergent) dans les camions de livraison.

Principaux avantages des chargeurs de sacs pour camions

Chargement/déchargement plus rapidepar rapport au travail manuel.

Réduit les tensions physiques et les risques de blessurespour les travailleurs.

Minimise les dommages causés au produit(par exemple, sacs déchirés, déversement).

Adaptable à différentes tailles de camions et types de sacs(par exemple, sacs de 25 kg, 50 kg).